Die Bedeutung von effektiven Qualitätskontrollen in der Fertigungsindustrie

Die Bedeutung von Qualitätskontrollen in der Fertigungsindustrie

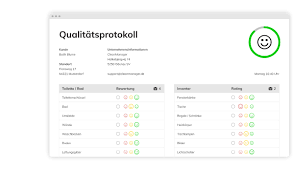

In der Fertigungsindustrie spielen Qualitätskontrollen eine entscheidende Rolle, um sicherzustellen, dass die hergestellten Produkte den erforderlichen Standards entsprechen. Qualitätskontrollen sind ein wesentlicher Bestandteil des Produktionsprozesses und dienen dazu, Fehler zu erkennen, die Qualität zu überwachen und letztendlich die Kundenzufriedenheit zu gewährleisten.

Warum sind Qualitätskontrollen wichtig?

Qualitätskontrollen helfen Unternehmen, sicherzustellen, dass ihre Produkte den Erwartungen der Kunden entsprechen. Durch regelmäßige Inspektionen und Tests können potenzielle Mängel frühzeitig erkannt und behoben werden, bevor die Produkte auf den Markt kommen. Dies trägt nicht nur zur Verbesserung der Produktqualität bei, sondern auch zur Reduzierung von Ausschuss und Rückrufen.

Methoden der Qualitätskontrolle

Es gibt verschiedene Methoden der Qualitätskontrolle, darunter visuelle Inspektionen, Stichprobenprüfungen, zerstörungsfreie Prüfverfahren und statistische Prozesskontrolle. Jede Methode hat ihre eigenen Vorteile und wird je nach Art des Produkts und Herstellungsprozesses eingesetzt.

Die Rolle von Technologie in der Qualitätskontrolle

Mit dem Fortschritt der Technologie haben sich auch die Methoden der Qualitätskontrolle weiterentwickelt. Automatisierte Systeme wie künstliche Intelligenz und maschinelles Lernen ermöglichen eine schnellere und präzisere Überwachung von Produktionsprozessen. Dies trägt dazu bei, menschliche Fehler zu minimieren und die Effizienz in der Fertigung zu steigern.

Fazit

Qualitätskontrollen sind unverzichtbar für Unternehmen in der Fertigungsindustrie, um die Qualität ihrer Produkte zu gewährleisten und das Vertrauen ihrer Kunden zu stärken. Durch den Einsatz geeigneter Methoden und Technologien können Unternehmen sicherstellen, dass ihre Produkte den höchsten Standards entsprechen und somit langfristigen Erfolg sichern.

Sechs Vorteile von Qualitätskontrollen für die Optimierung von Produktionsprozessen und Kundenzufriedenheit

- Qualitätskontrollen helfen, Fehler frühzeitig zu erkennen und zu beheben.

- Durch Qualitätskontrollen wird die Produktqualität verbessert.

- Sie tragen zur Reduzierung von Ausschuss und Rückrufen bei.

- Qualitätskontrollen stärken das Vertrauen der Kunden in die Produkte.

- Durch den Einsatz geeigneter Methoden werden Produktionsprozesse effizienter gestaltet.

- Automatisierte Systeme in der Qualitätskontrolle minimieren menschliche Fehler.

Fünf Nachteile von Qualitätskontrollen in der Produktion

- Qualitätskontrollen können zusätzliche Kosten verursachen, die sich auf den Gesamtproduktionsprozess auswirken.

- Zeitaufwand

- Fehlinterpretationen

- Mitarbeiterwiderstand

- Risiko des Over-Engineerings

Qualitätskontrollen helfen, Fehler frühzeitig zu erkennen und zu beheben.

Qualitätskontrollen sind von entscheidender Bedeutung, da sie dazu beitragen, Fehler frühzeitig zu erkennen und zu beheben. Durch regelmäßige Inspektionen und Tests während des Produktionsprozesses können potenzielle Mängel identifiziert werden, noch bevor die Produkte auf den Markt gelangen. Auf diese Weise können Unternehmen proaktiv handeln, um die Qualität ihrer Produkte zu verbessern und sicherzustellen, dass nur einwandfreie Produkte an die Kunden geliefert werden.

Durch Qualitätskontrollen wird die Produktqualität verbessert.

Durch Qualitätskontrollen wird die Produktqualität verbessert, da sie dazu beitragen, potenzielle Mängel frühzeitig zu erkennen und zu beheben. Indem Fehler im Herstellungsprozess identifiziert und korrigiert werden, können Unternehmen sicherstellen, dass ihre Produkte den erforderlichen Standards entsprechen und die Erwartungen der Kunden erfüllen. Eine kontinuierliche Überwachung und Bewertung der Produktqualität ermöglicht es, die Prozesse zu optimieren und letztendlich die Gesamtqualität der hergestellten Waren zu steigern.

Sie tragen zur Reduzierung von Ausschuss und Rückrufen bei.

Qualitätskontrollen tragen wesentlich zur Reduzierung von Ausschuss und Rückrufen bei. Indem Fehler frühzeitig erkannt und behoben werden, bevor die Produkte auf den Markt gelangen, können Unternehmen sowohl Kosten als auch Reputationsschäden vermeiden. Durch eine sorgfältige Überwachung der Produktionsprozesse wird sichergestellt, dass nur fehlerfreie Produkte an die Kunden geliefert werden, was letztendlich zu einer Steigerung der Effizienz und Rentabilität des Unternehmens führt.

Qualitätskontrollen stärken das Vertrauen der Kunden in die Produkte.

Qualitätskontrollen stärken das Vertrauen der Kunden in die Produkte, indem sie sicherstellen, dass jedes hergestellte Produkt den festgelegten Qualitätsstandards entspricht. Kunden können sich darauf verlassen, dass die Produkte zuverlässig und fehlerfrei sind, was ihr Vertrauen in die Marke und das Unternehmen stärkt. Durch transparente Qualitätskontrollen demonstrieren Unternehmen ihre Verpflichtung zur Kundenzufriedenheit und zeigen, dass sie die Bedürfnisse und Erwartungen ihrer Kunden ernst nehmen. Dies führt zu einer langfristigen Bindung der Kunden an das Unternehmen und fördert eine positive Markenwahrnehmung.

Durch den Einsatz geeigneter Methoden werden Produktionsprozesse effizienter gestaltet.

Durch den Einsatz geeigneter Methoden der Qualitätskontrolle können Produktionsprozesse effizienter gestaltet werden. Indem potenzielle Fehler frühzeitig erkannt und behoben werden, wird die Ausschussrate reduziert und die Gesamteffizienz der Fertigung gesteigert. Dies führt nicht nur zu einer verbesserten Produktqualität, sondern auch zu einer Kostenersparnis für das Unternehmen. Eine gezielte Überwachung und Optimierung der Prozesse ermöglicht es, Ressourcen effektiver einzusetzen und eine reibungslose Produktion sicherzustellen.

Automatisierte Systeme in der Qualitätskontrolle minimieren menschliche Fehler.

Durch den Einsatz automatisierter Systeme in der Qualitätskontrolle können menschliche Fehler minimiert werden. Diese Systeme sind in der Lage, Prozesse präzise und effizient zu überwachen, was zu einer höheren Genauigkeit und Konsistenz bei der Inspektion von Produkten führt. Indem menschliche Eingriffe reduziert werden, können Unternehmen sicherstellen, dass ihre Produkte den erforderlichen Qualitätsstandards entsprechen und somit die Kundenzufriedenheit steigern.

Qualitätskontrollen können zusätzliche Kosten verursachen, die sich auf den Gesamtproduktionsprozess auswirken.

Ein Nachteil von Qualitätskontrollen liegt darin, dass sie zusätzliche Kosten verursachen können, die sich auf den Gesamtproduktionsprozess auswirken. Die Implementierung und Durchführung von Qualitätskontrollen erfordert Ressourcen wie spezielle Ausrüstung, geschultes Personal und Zeit, die zu höheren Produktionskosten führen können. Diese zusätzlichen Ausgaben können die Rentabilität eines Unternehmens beeinträchtigen und den Preis der Endprodukte erhöhen, was wiederum Auswirkungen auf die Wettbewerbsfähigkeit haben kann. Es ist daher wichtig, einen ausgewogenen Ansatz zu finden, um die Qualität zu gewährleisten, ohne die Effizienz und Kosten des Produktionsprozesses übermäßig zu belasten.

Zeitaufwand

Ein bedeutender Nachteil von umfangreichen Qualitätskontrollen ist der Zeitaufwand, den sie erfordern. Insbesondere bei detaillierten Inspektionen und aufwändigen Testverfahren kann es zu Verzögerungen in der Produktionszeit kommen. Diese zusätzliche Zeit, die für die Überprüfung der Qualität aufgewendet wird, kann sich negativ auf den gesamten Fertigungsprozess auswirken und möglicherweise zu Engpässen oder Verzögerungen bei der Auslieferung der Produkte führen. Es ist daher wichtig, einen ausgewogenen Ansatz zu finden, um die Qualitätssicherung effektiv durchzuführen, ohne dabei die Effizienz und Produktivität der Produktion stark zu beeinträchtigen.

Fehlinterpretationen

Eine Herausforderung im Zusammenhang mit Qualitätskontrollen ist die Gefahr von Fehlinterpretationen. Fehler bei der Auswertung von Qualitätskontrollergebnissen können zu falschen Schlussfolgerungen führen und somit die Effektivität der Kontrollen beeinträchtigen. Es ist wichtig, dass Mitarbeiter, die für die Auswertung zuständig sind, über das erforderliche Fachwissen und die entsprechende Schulung verfügen, um eine korrekte Interpretation der Ergebnisse sicherzustellen und mögliche Missverständnisse zu vermeiden.

Mitarbeiterwiderstand

Ein potenzieller Nachteil von Qualitätskontrollen in der Fertigungsindustrie ist der Mitarbeiterwiderstand. Einige Mitarbeiter könnten die Einführung von Qualitätskontrollen als zusätzliche Belastung empfinden, da sie möglicherweise Veränderungen in ihren Arbeitsabläufen oder zusätzliche Verantwortlichkeiten mit sich bringt. Dieser Widerstand kann zu Unzufriedenheit unter den Mitarbeitern führen und die Effektivität der Qualitätskontrollen beeinträchtigen, wenn nicht angemessen darauf eingegangen wird. Es ist wichtig, die Bedenken der Mitarbeiter ernst zu nehmen und sie aktiv in den Prozess der Qualitätskontrolle einzubeziehen, um deren Akzeptanz und Engagement zu fördern.

Risiko des Over-Engineerings

Ein potenzieller Nachteil von Qualitätskontrollen liegt im Risiko des Over-Engineerings. Wenn die Qualitätsstandards zu streng sind, besteht die Gefahr, dass Produkte unnötig überkomplex und teuer werden. Durch den Drang, jeden Aspekt bis ins kleinste Detail zu optimieren, könnten Hersteller möglicherweise das eigentliche Ziel aus den Augen verlieren und Produkte entwickeln, die für den Verbraucher letztendlich zu aufwendig und kostspielig sind. Es ist daher wichtig, ein ausgewogenes Verhältnis zwischen Qualitätskontrolle und wirtschaftlicher Effizienz zu finden, um sowohl die Produktqualität als auch die Wettbewerbsfähigkeit zu gewährleisten.